Научно-исследовательские и опытно-конструкторские работы

Подразделение НИОКР является ключевым элементом стратегии развития компании. Наши разработки охватывают следующие направления:

Настоящая работа выполнена в рамках совместного исследования инженерного центра SEVERIN DEVELOPMENT и Российского химико-технологического университета имени Д. И. Менделеева. Объединение промышленного опыта компании и научного потенциала университета позволило провести анализ проблемы обращения с высокоминерализованными отходами и разработать технологические решения по их переработке с использованием процессов обратного осмоса и электролиза.

Введение

Процессы добычи полезных ископаемых и их химической обработки сопровождаются образованием широкой номенклатуры отходов, среди которых наиболее опасны воды с высокой минерализацией и сложным солевым составом. Поступая в окружающую среду такие воды провоцируют засоление почв, нарушение состава поверхностных вод, выводя целые области из хозяйственно-бытового или промышленного использования.

В настоящее время в Российской Федерации реализуется крупная программа по созданию новой отрасли реальной экономики, целью которой будет комплексное обращение с техногенными отходами I и II классов опасности, с получением из них товарных продуктов [1]. Подобные отходы чаще всего представляют собой солевые концентраты, с содержанием солевых компонентов от 50 до 100 г/л различного состава [1,2]. Утилизация таких концентратов наиболее целесообразна с применением технологий выпарки, электродиализа и обратного осмоса. За последние годы опубликовано множество материалов по тематике обезвреживания различных опасных отходов [3-8]. Технологии обратного осмоса, однако находит большее применение ввиду более раннего появления технологии на рынке, а также номинального отсутствия ограничений по солености подаваемой воды [9].

Изучение процесса обратноосмотической обработки таких стоков представляет особый интерес, поскольку позволяет получить не только пресную воду, но и концентрат, из которого можно получать дополнительные полезные продукты в виде химического сырья.

Помимо опасных отходов существуют и другие менее опасные, но многотоннажные высокоминерализованные отходы – концентраты опасного осмоса. Получение полезных вторичных продуктов из подобных концентратов – актуальная задача, описанная во множестве работ [10-13]. Переработка концентратов особенно интересна ввиду отсутствия необходимости проведения комплексной предварительной очистки стоков, зачастую они уже пригодны к разделению.

Как видно, несмотря на различное происхождение проблематика переработки высокоминерализованных техногенных отходов и концентратов обратного осмоса имеют идентичную основу. В обоих случая наиболее перспективный путь переработки — это применения обратноосмотической технологии, как ключевой, с целью получения очищенной воды и концентрации загрязнений, которые потом могут быть извлечены с помощью дополнительных узлов.

В связи с вышеизложенным в вопросе изучения проблемы переработки высокоминерализованных техногенных отходов, в первом приближении, за модельный объект можно принять концентраты обратноосмотического обессоливания морской воды.

Цель работы – формирования концепт-схемы технологии утилизации высокоминерализованных техногенных отходов на основе анализа состава и существующих технологий в области обращения с концентратами обессоливания морской воды.

Методическая часть

В качестве объекта исследования для изучения были выбраны модельные стоки концентратов обратного осмоса, образующиеся после обессоливания морской воды, состав представлен в таблице 1.

Процесс обращения с высокоминерализованными стоками имеет определенные затруднения из-за высокой вероятности образования отложений на поверхности мембран. Отложения приводят к износу и уменьшению срока службы [14]. Во избежание возникновения отложений необходимо проводить предварительную очистку исходя из исходного состава стоков. Чаще всего основными отложениями являются: карбонаты и сульфаты кальция или магния, а также осадки взвешенных и коллоидных частиц, поэтому предлагаемая схема применима не только классическим концентратам опреснения, но и к высокоминерализованным отходам, содержащим сульфаты или серную кислоту.

Предлагаемая концепт-схема обращения со стоками, состоит из четырех узлов:

-

Узел предварительной очистки для подготовки воды перед подачей на мембранную установку;

-

Узел концентрирования для получения очищенной, пресной воды, а также дополнительного концентрирования загрязнений;

-

Узел реагентной обработки для удаления из концентрата соединений, нарушающих или снижающих эффективность процесса электролиза;

-

Узел электролиза для – для извлечения полезных продуктов из подготовленного концентрата.

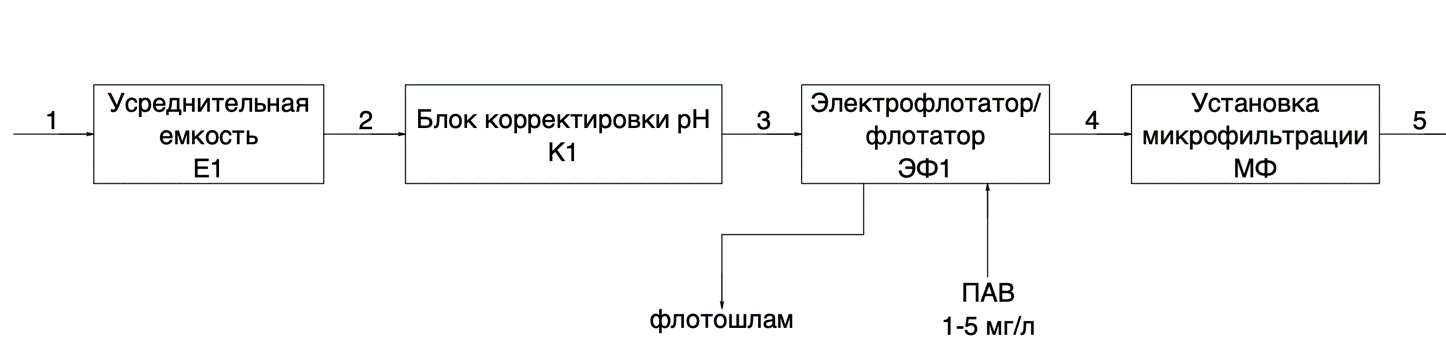

Рис. 1 Ступень предварительной очистки

Рис. 1 Ступень предварительной очистки

Стадия предварительной очистки выполняет задачу подготовки воды к обратному осмосу. Основные блоки, впрочем, не являются обязательными и могут варьироваться, исходя из состава поступающей воды. Предложенная схема предназначена для подготовки концентратов установок опреснения, то есть предполагается, что вода, уже прошедшая через установку обратного осмоса, будет удовлетворять основным требованиям к чистоте по содержанию взвешенных частиц и других нерастворимых соединений. Однако, при необходимости может быть заменена, к примеру, на более сложную – реагентную схему, рисунок 2, которая обладает своими преимуществами и недостатками, среди которых основные:

Преимущества:

-

Возможность с различными матрицами стоков, то есть – универсальность;

-

Простота контроля за процессом;

-

Хорошая изученность процессов, отсюда – доступность проектирования, монтажа и пуско-наладки.

Недостатки:

-

Значительные объемы реагентного осадка;

-

Значительные текущие затраты;

-

Высокая материалоемкость узла.

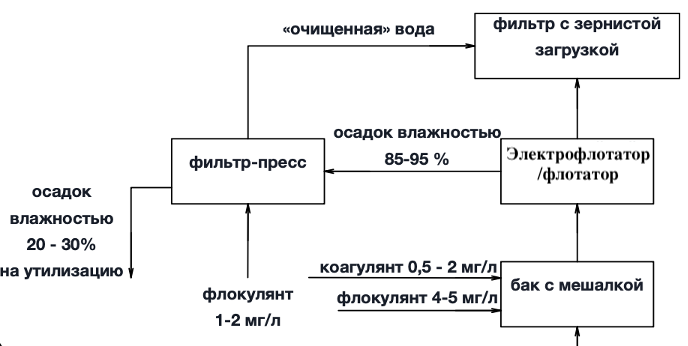

Рис. 2 Вариант предварительной очистки, реагентный, способ

Рис. 2 Вариант предварительной очистки, реагентный, способ

После предварительной очистки вода подается на стадию концентрирования, состоящую из двух ступеней обратного осмоса.

На данном этапе происходит концентрирование до требуемой степени. С учетом усредненного состава исходной воды и 2-х стадийности схемы состав пермеата и концентратов 1-й и 2-й ступеней можно определить с помощью специального программного обеспечения WAVE, компании DOW. Результаты моделирования представлены в таблице 2. Расчет проводился исходя из расхода в 50 м3/час. Выбор данного объема связан с программными особенностями и требованием подачи определенного объема стока на мембранные элементы.

Затраты реагентов и образование отходов и продуктов были рассчитаны на 1 м3 поступающего стока.

Таблица 2. Результаты расчета материального баланса стадии обратного осмосаПолученный пермеат может быть использован как в производственных, так и в технологических целях, а полученный концентрат является исходным сырьем для получения полезных компонентов.

Для получения полезных продуктов из подобных концентратов известны несколько способов, среди которых: биологическое восстановление сульфатов до серы [15], заключающийся в использовании сульфатредуцирующих бактерий для восстановления, содово-известковая обработка [16], обработка известью и алюминатом натрия [17], известью и гидроксихлоридом алюминия [18], а также использование кристаллизатора [19]. Суть методов сводится к осаждению соединений кальция и магния в виде гидроксидов или карбонатов.

Наиболее перспективными и простыми способами являются содово-известковая обработка и кристаллизация. Данные способы были выбраны за основу последующих узлов, рисунок 3.

Рис.3 Стадия содово-известковой обработки

Рис.3 Стадия содово-известковой обработки

В ходе содово-щелочного умягчения происходит поочередная дозировка щелочи и соды с целью осаждения карбоната кальция и гидроксида магния. При должной оптимизации процесса данный процесс можно проводить постадийно, добиваясь частичного разделения получаемого осадка. В результате такой обработки, получаемая вода в основном состоит из сульфата хлорида натрия.

Далее вода проходит стадию внутрицикловой изогидрической кристаллизации. Согласно предлагаемой технологии [20] в ходе охлаждения в теплообменнике типа «труба в трубе» до температуры близкой к 0 oС происходи образование кристаллов десятиводного сульфата натрия – мирабилита. Получаемый осадок центрифугируется, раствор же направляется на узел электролиза. Схема стадии представлена на рисунке 4.

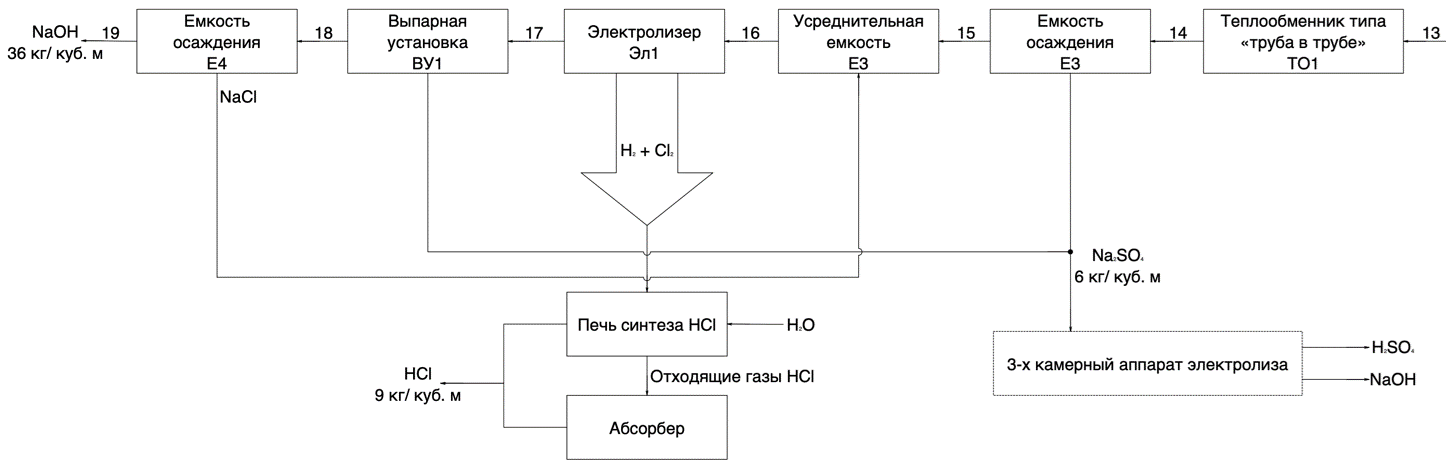

Рис. 4 Cтадия электролиза и изогидрической кристаллизации

Рис. 4 Cтадия электролиза и изогидрической кристаллизации

В ходе электролиза происходит образование гидроксида натрия из хлорида, а также водорода и хлора. Получаемая щелочь может быть упарена до требуемой концентрации и реализована как товарный продукт. Газы могут быть направлены в печь синтеза для производства соляной кислоты или просто компримированы и также реализованы как товарный продукт. Расчет стадии электролиза представлен в таблице 3.

Таблица 3. Материальный баланс стадии электролизаПроведя несложный расчет по стехиометрии, можно заключить что, по предварительной оценке, количество получаемой соляной кислоты составит порядка 8-9 кг/м3 исходного стока.

Сульфат натрия может быть реализован как товарный продукт, однако путь малоперспективен ввиду невысокой потребности и низкой рыночной стоимости [21]. Более перспективным направлением в рамках комплексной переработки является получение более ценных товарных продуктов, серной кислоты и щелочи. Процесс отягощен основным конкурирующим процессом, которым является миграция высоко подвижных катионов водорода через анионообменную мембрану навстречу сульфат-ионам. Из-за недостаточной селективности анионообменной мембраны к катионам водорода доля тока, переносимая катионами водорода через анионообменную мембрану, увеличивается с ростом концентрации серной кислоты в анодном пространстве. Соответственно уменьшается доля тока, переносимая сульфат анионами, поскольку сумма всех долей токов, переносимых всеми ионами через анионообменную мембрану равна единице. Однако используя двух- и более камерные аппараты теоретически возможно получение серной кислоты приемлемой концентрации и чистоты.

В работе [22] описан метод обессоливания раствора сульфата натрия в трехкамерном электролизере. Исследование свидетельствует о высоких требованиях по чистоте исходного сырья и о средних значениях выходу по току, порядка 60–80%. Однако при достижении должной чистоты исходного сырья, подбору материалов мембран и электродов вероятнее всего возможно увеличить как выход по току, так и прочие экономические характеристики процесса. Получаемая по тех процессу серная кислота может быть реализована как товарный продукт или использована для производства перекиси водорода электрохимическим методом [23]. При получении перекиси высокой чистоты она может быть использована для нужд микроэлектроники. Менее чистый продукт может быть использован при обезвреживании отходов I–II классов опасности на ПТК, строящийся ФГУП ФЭО «Росатом», в рамках проекта национального проекта «Экология». Кроме того, сырьем для его получения могут стать отходы, содержащие серную кислоту, таблица 4.

Таблица 4. Примеры отходов I–II классов опасности по федеральному классификационному каталогу отходовНа реализуемых в будущем объектах «Марадыковский» (Кировская область) и «Камбарка» (Удмуртская Республика), а также «Восток» (Иркутская область, Усолье Химпром) и «Западная Сибирь» (Томская область, ЗАТО г. Северск) создаваемая технология может быть востребована дополнительно для получения реагентов, требуемых для обезвреживания органических отходов на линии 5 после незначительно доработки.

Заключение

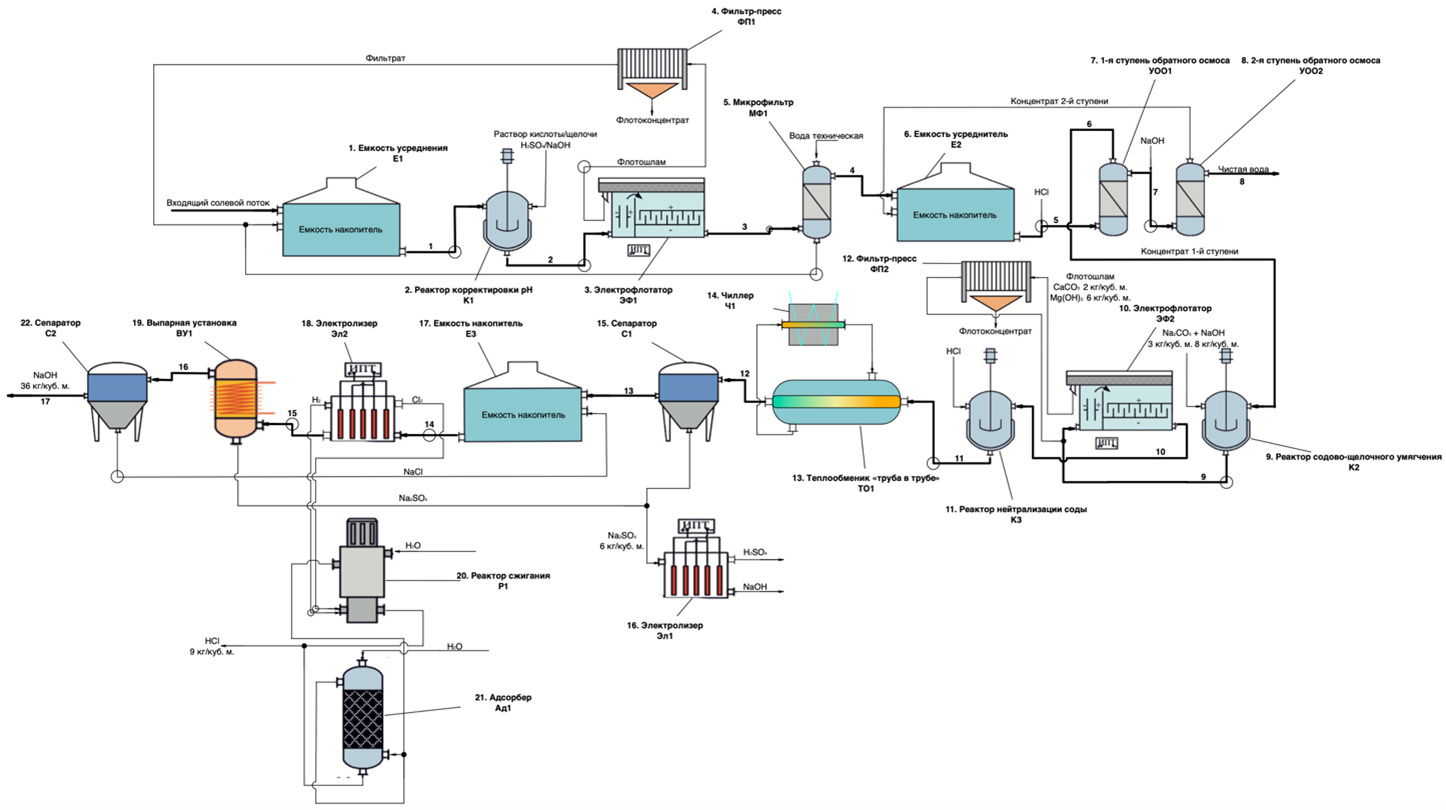

С учетом вышеописанных стадий, предлагается технологическая схема по утилизации высокоминерализованных жидких техногенных отходов на примере концентратов обратного осмоса рисунок 5.

Рис. 5 Технологическая схема переработки высокоминерализованных стоков

Рис. 5 Технологическая схема переработки высокоминерализованных стоков

С целью подтверждения оптимальности выбора технологических узлов предварительной подготовки и концентрирования было проведено их сравнение. Сравнение вариаций узлов реагентной обработки и электролиза не проводилось, поскольку их вариация представляется безальтернативной. Результаты сравнения из расчета на 50 м3 приведены в таблицах 5 и 6.

Таблица 5 Сравнительные характеристики стадий предварительной очисткиПо представленным данным можно заключить, что электрофлотационная технология является более предпочтительной ввиду более простой технологической схемы, а также меньшего расхода реагентов.

Таблица 6 Характеристики выпарной установкиНесмотря на возможность значительного концентрирования обратноосмотический метод представляется более перспективным ввиду меньшего энергопотребления и возможности дальнейшего получения товарных продуктов. Кроме того, при электролизе значительные степени концентрирования не требуются, ввиду высокой коррозионной активности высокоминерализованных растворов.

Полученные результаты по большинству показателей удовлетворяют требованиям ПДК для воды хозяйственно-питьевого и культурно-бытового водопользования (ГН 2.1.5.1315-03), однако не соответствуют требованиям ПДК для воды рыбохозяственных водоёмов по солесодержанию и остаточным концентрациям (приказ Министерства сельского хозяйства № 552).

Для снижения солесодержания эффективно совместное использование:

-

микро(ультра)фильтрации для удаления содержания взвешенных веществ;

-

изогидрической кристаллизации десятиводного сульфата натрия с рекуперацией тепловой энергии для снижения содержания сульфатов с последующим концентрированием раствора обратным осмосом;

-

низконапорного обратного осмоса для получения очищенной воды;

-

выпаривания для получения насыщенного солевого раствора.

Работа выполнена в рамках заказного исследования для инжинирингового центра SEVERIN DEVELOPMENT, который разрабатывает промышленную технологию опреснения морской воды и извлечения солей (товарной продукции) из концентрированного рассола, решая проблему переработки отходов опреснительных установок обратного осмоса».

Авторы: А. В. Десятов, Е. М. Рубин, В. А. Бродский, А. В. Колесников

Журнал «Химическая промышленность сегодня» Выпуск №5/2024