Технология опреснения морской воды

Общий объем воды на планете Земля оценивается специалистами в размере около 1,4 миллиардов кубических километров. Однако, для жизнедеятельности человека, производства и сельского хозяйства необходима прежде всего пресная вода. Из, казалось бы, огромного количества воды на Земле, доля пресной воды не превышает 3% (около 40 миллионов км3) большая части, из которых сосредоточено в полярных льдах и нетающих ледяных шапках. Пресная вода, находящаяся в озерах, реках и грунтовых водах и доступная человечеству для повседневного потребления в быту и промышленных целях составляет не более 1%.

Технология опреснения морской воды и извлечения солей натрия, кальция, магния и калия из рассола

Мировое потребление воды по разным данным варьируется от 4,5 до 6,0 тыс. куб. км в год, что соответствует одной трети всей доступной для использования пресной воды и продолжает расти: в развитых странах ежедневный расход воды достигает 470 литров на человека в сутки.

Дефицит пресной воды уже остро ощущается на территории более 40 стран мира, как расположенных в засушливых областях земного шара, которые занимают около 60% всей поверхности суши, так и в благополучных, с точки зрения водного баланса, странах (США, Япония, Россия), где потребность в пресной воде для сельского хозяйства и промышленности в отдельных районах превышает имеющиеся там запасы.

Таким образом, существующие запасы пресной воды становятся критическим ресурсом и определяющим фактором для развития нашей цивилизации. Глобальной задачей человечества в XXI веке становится не только сохранение имеющегося природного баланса пресной воды, но и массовое внедрение альтернативных технологий получения пресной воды непосредственно в районах с наибольшей концентрацией населения и потреблением, в объеме достаточном для обеспечения нужд населения, сельского хозяйства и промышленного производства из ресурсов, имеющихся на месте.

Исходя из распределения водных ресурсов на планете Земля, 97% водных ресурсов сосредоточено в мировом океане, который покрывает более 70% земной поверхности, что делает технологии опреснения морской (океанической) воды Sea Water (SW) c солесодержанием 35 и более г/дм3 наиболее перспективными и востребованными в обозримой исторической перспективе. Аналогичные технологии могут применяться для опреснения солоноватых подземных вод Brackish Water (BW) c солесодержанием до 30 г/ дм3 в местностях с наличием таких источников и удаленных от морского побережья.

Морская вода Sea Water (SW) представляет собой сложную многокомпонентную систему. Плотность морской воды составляет 1020-1030 кг/м3, а на 1 литр воды приходится в среднем 34-36 грамм растворенных в виде ионов солей. Предельно допустимое солесодержание в питьевой воде составляет не более 1 грамма на один литр, а оптимальным считается значение не более 0,5 г/литр. Сложный структурный состав и не до конца изученные физико-химические взаимодействия, большое количество компонентов и примесей делает процесс опреснения технологически сложным, высоко энергозатратным, следовательно, капиталоемким.

Наибольшую долю ионов, содержащихся в морской воде, составляют ионы натрия (Na) и хлориды (Cl). Наряду с ними в морской воде содержатся магний (Mg), кальций (Ca), калий (K), стронций (Sr) см. Таблицу 1. В морской воде в микроконцентрациях от 1 млн. д. до 0,01 млн. д., растворены литий (Li), рубидий (Rb), фосфор (P), йод (J), бром (Br), железо (Fe), цинк (Zn) и молибден (Mo). Кроме этих элементов в морской воде также содержится около 30 других элементов в еще более низких концентрациях включая уран (U), торий (Th) и золото (Au).

Таблица 1. Технология опреснения морской воды и извлечения солей натрия, кальция, магния и калия из рассола

Таблица 1. Технология опреснения морской воды и извлечения солей натрия, кальция, магния и калия из рассола

Молекулы воды, ионы растворенных солей и микроэлементы находятся в равновесном состоянии и представляют собой единое целое вещество с соответствующими физико-химическими свойствами.

Методы опреснения воды

Известно большое количество различных технологических методов опреснения воды - методы, основанные на термическом воздействии (дистилляция и вымораживание), мембранные методы (обратный осмос, нанофильтрация, гиперфильтрация), методы электрохимического воздействия (электродиализ, обратный электродиализ), химическое осаждение, ионный обмен, известны и технологии, включающие в себя сочетание различных методов (например, мембранная дистилляция - Membrane distillation).

В последние годы были предложены новые методы опреснения морской воды за счёт различных видов волнового воздействия (ультразвуковыми, акустическими, ударными), электромагнитными полями, а также биологические методы (способность некоторых фотосинтезирующих водорослей избирательно поглощать NaCl).

Многообразие предлагаемых научным сообществом методов и гипотез получения пресной воды объясняется тем, что на текущий момент отсутствует решение, подтвержденное на практике, которое может считаться универсальным, экономически и энергоэффективным, безотходным и не наносящем вреда экологии.

Наибольшее промышленное применение на сегодняшний день получили технологии, работающие на принципах обратного осмоса (Reverse Osmosis RO) и дистилляции (Distillation), среди последних наиболее широкое применение получили установки многоступенчатой (многоколонной) дистилляции (Multiple Effect Distillation MED) и дистилляции мгновенного вскипания (Multi Stage Flash MSF).

Все традиционные опреснительные технологии обеспечивают не более 50 процентов извлечения пресной воды. При этом в процессе опреснения образуется концентрированный раствор солей с концентрацией порядка 65–85 грамм на литр (Total Dissolved Solids TDS), в основном - хлорида натрия (NaCl). Такой раствор называется попутным рассолом (Brine) и является жидким отходом опреснительных установок. Ряд альтернативных технологий подразумевают образование твердого осадка в виде отхода. Утилизация или переработка рассола с достижением «нулевого» или «минимального» сброса (Zero Liquid Discharge ZLD/ Minimum Liquid Discharge MLD) на сегодняшний день является одной из важнейших сопутствующих задач опреснения, поскольку:

Одной из причин недостижимости глубоких степеней переработки морской воды и извлечения солей с помощью традиционных технологий связана с возникновением т.н. «гипсового барьера». По мере извлечения чистой воды, увеличивается концентрация солей в получаемом рассоле, при определенной концентрации (точке кристаллизации) происходит образование осадка сульфата кальция в камерах концентрирования мембранных аппаратов или же на поверхностях нагрева термодистилляционных установок. Применение антискалантов решает проблему только отчасти, поскольку соли остаются в воде и при их определенной концентрации способны выпасть в осадок. При этом антискаланты оказывают дополнительное негативное отравляющее воздействие на экосистему мирового океана. Для дальнейшего развития и совершенствования технологии опреснения, методы эффективной работы с солями жесткости являются одной из приоритетнейших задач.

Дистилляция

Дистилляция –это массообменный процесс частичного испарения из жидкого раствора различных по летучести компонентов с последующей конденсацией образующихся паров. Процесс дистилляция в основном применяется для предварительного разделения смесей.

Дистилляцию воды (перегонку) можно осуществить в специальных установках – опреснителях под действием температуры. Принцип основан на образовании водяного пара, состоящего в основном из молекул воды, практически все примеси при этом не испаряются и остаются в концентрате в виде солей. В последствии пар конденсируется с получением дистиллированной воды.

В состав дистилляционной опреснительной установки входит испаритель, снабженный теплообменником для подвода к испаряемому раствору необходимого количества теплоты, нагревательного элемента для частичной конденсации пара, выходящего из испарителя, устройства для конденсации отбираемого пара - конденсатора, насоса, сборников дистиллята и рассола. При стандартном проведении процесса, а именно, при атмосферном давлении, воду нагревают до 100ºС, при этом возникает риск отложений солей на поверхностях нагрева, что существенно снижает эффективность процесса. Однако, кипение морской воды с образованием пара может происходить при меньшей температуре, для этого необходимо понизить давление. В результате измененных условий стоимость процесса и количество негативных эффектов уменьшается.

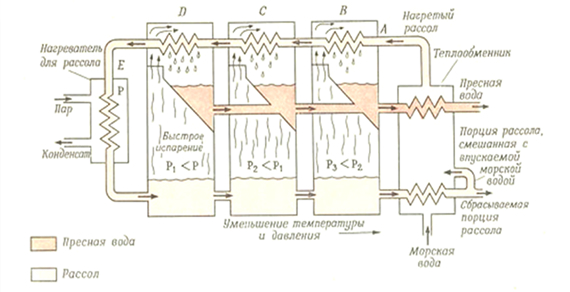

Современные дистилляционные опреснители подразделяются на одноступенчатые, многоступенчатые (многоколонные) (Multiple Effect Distillation MED) с трубчатыми нагревательными элементами или испарителями, парокомпрессионные (Mechanical Vapor Compression MVC) и многоступенчатые с мгновенным вскипанием (Multi Stage Flash MSF).

Основным преимуществом многоступенчатых дистилляционных опреснительных установок является то, что на единицу первичного пара можно получить значительно большее количество обессоленной воды, нежели в одноступенчатых схемах. Затраты при осуществлении любого варианта процесса дистилляции связана с большими затратами тепловой энергии, составляющими львиную долю от стоимости получаемой.

Другой проблемой дистилляционных аппаратов является снижение эффективности и производительности при осаждении солей на внутренних поверхностях аппаратов (в особенности, на поверхностях нагрева). Борьба с этим явлением посредствам предварительной подготовки воды и/или существенного снижения производительности так же сильно снижает экономическую эффективность методов.

В целом Дистилляция – простой в исполнении метод для получения чистой воды. Основная часть затрат при осуществлении любой из схем процесса дистилляции морской воды связана с большими потребностями в тепловой энергии и необходимостью постоянного контроля и корректировки солевого состава исходной воды для сохранения работоспособности системы. Независимо от типа, все установки дистилляционного типа характеризуются большими размерами, энергозатратностью и капиталоемкостью.

Обратный осмос (RO)

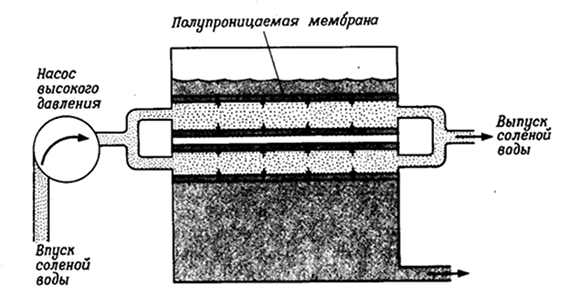

Технология обратного осмоса (RO) получила наиболее широкое распространение в промышленных установках опреснения морской воды постепенно вытесняя традиционные дистилляционные технологии. Метод основан на явлении осмоса, заключающегося в самопроизвольном перемещении молекул воды через селективно проницаемую мембрану из области с меньшей концентрацией примесей в область с большей концентрацией примесей. Данное явление широко распространено в клетках живых организмов. А также применении селективно проницаемых мембран, т.е. мембран, проницаемых для молекул воды, но непроницаемых для растворенных в ней веществ.

Такому самопроизвольному движению воды можно противостоять, приложив к области с большей концентрацией примесей определенное давление. Давление, когда прекращается самопроизвольное движение молекул воды через мембрану из области с меньшей концентрацией примесей в область с большей концентрацией примесей называется осмотическим давлением. При этом величина этого давления не зависит от состава примесей с разных сторон мембраны, а зависит от концентраций этих примесей (солей) с разных сторон мембраны.

Если же приложить к области с большей концентрацией примесей давление, превышающее осмотическое, начнется обратный процесс перемещения молекул воды из области с большей концентрацией примесей в область с меньшей концентрацией примесей. Такой процесс и называется обратным осмосом (RO).

Данный эффект и используется при опреснении морской воды, при чем, исходя и изложенной выше природы этого явления, чем больше соленость (TDS) исходной морской воды тем выше осмотическое давление, которое надо создать для обратного осмоса (RO). Для установок обратного осмоса по опреснению морской воды необходимое давление колеблется в диапазоне 2,5-8,0 МПа в зависимости от исходной солености воды, применяемой схемы, присадок и ряда других второстепенных факторов.

Помимо общего солесодержания исходной воды на работу установки сильно влияет количество солей жесткости в воде и общий выход пресной воды. Высокое содержание солей Mg и Ca в исходной воде приводит к отложению этих солей на мембране в следствии роста их концентрации и резкому снижению сроку службы и производительности мембраны.

При увеличении выхода пресной воды увеличивается концентрация солей на подающей стороне мембраны, что одновременно приводит к 2 негативным процессам:

Таким образом, эффективная работа обратноосмотической мембраны возможна в достаточно узком коридоре параметров, обусловленном исходным солесодержанием морской воды и экономически эффективным выходом пресной воды.

Обратноосматические мембраны изготавливаются из полиамида или ацетата целлюлозы, в виде полых волокон или рулонов из тонкой пленки, выполняющего функции полупроницаемой мембраны. Современные промышленные установки обратного осмоса включают как минимум фильтр тонкой очистки воды, систему водоподготовки (умягчения), насос высокого давления, блок фильтрующих модулей, блок химической промывки.

Блок фильтрующих модулей представляет из себя множество отдельных обратноосмотических элементов, работающих параллельно. Это необходимо как для удобства обслуживания и эксплуатации, так и для снижения рисков резкого падения производительности. Для уменьшения образования нежелательных отложений солей в полостях труб применяются ингибиторы осадкообразования. Для снятия солеотложений с поверхности мембран используется система химической промывки. Для контроля качества очистки воды и значения рН - проточные измерители солесодержания и рН-метры. Контроль расхода пермеата и концентрата осуществляется проточными расходомерами. Степень опреснения воды и производительность мембраны по опресненной воде зависят прежде всего от общего солесодержания исходной воды, а также состава солей, давления и температуры

Обратный осмос обладает существенными преимуществами по сравнению с другими промышленно применяемыми методами опреснения воды: энергетические затраты ниже других промышленных методов, установки сравнительно компактны и относительно просты, работа их может быть легко автоматизирована. Управление системой обратного осмоса осуществляется в полуавтоматическом и автоматическом режиме.

Вместе с тем, есть и ряд очевидных проблем:

Для увеличения производительности установок или росте солености исходной воды требуется использование высоконапорного обратного осмоса (HPRO), что влечет необходимость применения дорогостоящих материалов- трубопроводов, арматуры, насосного оборудования.

В качестве альтернативы (HPRO) рассматривается новая технология обратного осмоса с осмотической «поддержкой» – Osmotically Assisted Reverse Osmosis (OARO). Принципы создания «поддержки» за счет осмотического давления состоят в сокращении «градиента» давления – иными словами, сокращения осмотического давления за счет увеличения солености фильтрата. Для этого в канале фильтрата «пропускается» поток части концентрата с высоким солесодержанием.

Таким образом снижается разница в концентрациях потоков «над» и «под» мембраной, что снижает осмотическое давление. При этом перенос молекул воды из исходной воды в фильтрат все равно происходит и поток фильтрата становится намного более разбавленным, что позволяет затем его пропустить через мембрану RO в обычном режиме со стандартным давлением. Для осуществления такого процесса могут быть использованы нанофильтрационные мембраны.

Нанофильтрация (NF) и мембранное концентрирование (MBC)

Технология нанофильтрации (NF) и мембранного концентрирования (MBC), основана на применении нанофильтрационных мембран поры которых (около 1–10 нанометров) больше пор мембран, применяемы при обратном осмосе (RO), но меньше, чем поры мембран, применяемых при микро- и ультрафильтрации. Это особенность мембран приводит к тому, что они способны задерживать одни ионы и практически свободно пропускать другие. Применительно к морской воде, задерживаются в большей степени двухвалентные ионы Mg2+ (более 90%) и Са2+ (60–70%) так называемых солей жесткости. При этом, давление при котором достигаются такие показатели значительно (в несколько раз) ниже давления, необходимого для работы обратного осмоса (RO). А это означает, что и энергозатраты и требования к материалам и оборудованию значительно ниже.

Такое свойство наномембран, а также их правильное комбинирование позволяет проводить разделение как входящей морской воды, так и концентрата, остающегося после RO установок на отдельный поток с повышенной концентрацией двухвалентных ионов (кальция, магния, сульфатов) и поток с пониженными концентрациями этих ионов.

Разделение исходного смешенного потока на два (а возможно и более) потока с преобладающим содержанием определенных ионов значительно упрощает их последующую обработку. Так, например, из концентрата, остающейся после RO установок, который уже экономически не эффективно опреснять методом RO, на установке нанофильтации NF может быть выделен поток практически не содержащей солей жесткости, который может быть повторно направлен на установку обратного осмоса (RO) с получением дополнительного объема пресной воды.

Обработка потока, в котором сконцентрированы соли жесткости так же становится менее энергозатратной, что в перспективе может привести к выделению из него полезных в промышленности веществ, сократив тем самым негативное влияние на окружающую среду.

Комбинация технологий нанофильтрации (NF) и других уже известных технологий, таких как RO и мембранного концентрирования, кристаллизации имеет большой потенциал, поскольку позволяет одновременно увеличить выход пресной воды, снизить энергозатраты и уменьшить негативное влияние на окружающую среду. Так, например, расчетное энергопотребление процесса получения одной тонны хлорида натрия с применением мембранных процессов составляет 75–79 кВт на тонну, против 165 кВт на тонну при использовании промышленного процесса электродиализа.

Электродиализ (ED) и обратный электродиализ (EDR)

Электродиализ процесс мембранного разделения растворенных в воде веществ в поле постоянного электрического поля. Практически все соли находятся в морской воде в виде раствора положительно и отрицательно заряженных частиц, например соль NaCl в воде будет содержаться в виде отдельных заряженных частиц (ионов) Na+ - катиона и Cl- - аниона. При воздействии постоянного электрического поля катионы (положительно заряженные частицы) перемещаются по направлению к отрицательному электроду- катоду, а анионы (отрицательно заряженные частицы) –к аноду. Для уменьшения примесей и исключения обратного дрейфа ионов используются специальные мембраны, которые могут пропускать только определенные ионы. В результате этого процесса в зонах между электродом и мембраной увеличивается концентрация ионов, а в зоне между мембранами резко снижается концентрация солей. Соответственно, происходит опреснение воды находящейся между мембранами.

Электродиализные опреснители представляют собой многокамерные аппараты, по сути, пакеты из камер с электродами, разделенных мембранами. Опресненная вода собирается из пространств, находящихся между мембран, а ионы, концентрируемые в электродных камерах (между электродом и мембраной), удаляются вместе с промывочной солёной водой.

Некоторое распространение получили электродиализные опреснительные установки производительностью от 5 до 1000 м 3 пресной воды в сутки. Они применяются для опреснения морской воды при получении питьевой и технической воды, при обессоливании сточных вод. Чаще всего процесс электродиализа применяют для обессоливания воды, содержащей не более 10 г/литр растворённых солей. В этом случае процесс электродиализа является более экономичным по сравнению с обратным осмосом и дистилляцией. Более распространено применение электродиализа для концентрирования рассолов и выделения хлористого натрия (NaCl) из морской воды. Электродиализ применяется также для пред очистки воды для теплоэнергетических установок. Преимуществом электродиализа по сравнению с обратным осмосом является то, что в этом процессе используются термически и химически более стойкие мембраны, что позволяет проводить процесс опреснения воды при повышенных температурах.

Однако электродиализ так же очень чувствителен к общей концентрации солей в исходном рассоле (морской воде) и наличию в нем солей жесткости. Таким образом, необходимо постоянно контролировать и корректировать входящий состав морской воды. В некоторых случаях, при солености воды более 40–50 г/литр применение электродиализа неэффективно в целом, поскольку требует создания сложной и энергозатратной многоступенчатой системы, установке сложного оборудования по подготовке и умягчению исходной воды, а так же частого и дорогостоящего обслуживания оборудования первых ступеней, не которые приходится максимальное количество отложений и эффективность работы которых падает стремительно.

Если рассматривать опреснение воды, то данный метод может позволить снизить общее солесодержание, но в виде отхода будет концентрированный рассол солей, проблема которого пока не решена.

Ионный обмен

Ионный обмен – это процесс обмена заряженными частицами (ионами) между морской водой и специальным твердым веществом – ионитом. Как мы говорили ранее, все соли в морской воде в виде разряженных частиц – ионов. Ионит вещество, способное забирать определенные ионы из морской воды, и заменять их ионами, содержащимися в ионите. Например, известны иониты, которые при их определенной подготовке, забирают из морской воды ионы Mg2+ и заменяют их ионами Na+. В зависимости от заряда иониты подразделяются на положительно заряженные катиониты и отрицательно заряженные аниониты. Иониты представляют собой сетчатые полимеры разной степени сшивки, гелевой микро- или макропористой структуры. Еще одна особенность процесса состоит в том, что одна единица объема ионита может заменить четко определенное количество ионов, после чего процесс прекращается, а ионит требует регенерации (восстановления своей замещающей способности) раствором кислоты (катионит) или щелочи (анионит), что восстанавливает исходные химические свойства смол.

На скорость протекания процесса влияет много факторов температура, концентрация раствора, параметры и размеры ионита, структура ионита и особенности его взаимодействия в растворе. Лимитирующим фактором, определяющим скорость ионного обмена, является диффузия ионов внутри гранулы ионита.

Процесс ионообменного опреснения морской воды заключается в последовательном прохождении воды через неподвижные слои ионита и связывании катионов и анионов солей обрабатываемой воды с твердой фазой. В зависимости от заданной степени обессоливания воды проектируют одно, двух и трехступенчатые ионообменные установки.

Ионный обмен применяется для получения обессоленной и умягчённой воды в тепловой, атомной энергетике и в промышленности.

Остаточное солесодержание при одноступенчатом ионообменном опреснении составляет 20 мг/л. Для получения воды с солесодержанием до 0,5 мг/л применяют установки с двухступенчатой схемой Н и ОН – ионирования. Ионообменный способ опреснения воды имеет ряд достоинств: простота оборудования, малый расход исходной воды на собственные нужды (15—20% производительности установки), малый расход электроэнергии, малый объем сбросных вод. Недостаток ионообменного метода — сравнительно высокий расход реагентов, технологическая сложность процесса, который лимитируется исходным уровнем солесодержания обрабатываемой воды, определяющегося экономическими затратами.

Ионный обмен является достаточно хорошо изученным и перспективным направлением, однако как самостоятельный метод требует глубокой теоретической и экспериментальной проработки с целью оптимизации его экономических параметров, поиска оптимальных режимов. Достаточно велик потенциал метода при сочетании его с другими технологиями и для извлечения определенных компонентов из морской воды.

Поскольку иониты требуют регенерации, так же встает вопрос по утилизации продуктов регенерации, а при комбинированном использовании с другими методами, утилизации твердого или полужидкого отхода в виде извлеченных солей. Иониты имеют ограниченный срок службы, а объемы ионитов, применяемые в установках, сопоставимы с объемом расхода пресной воды. При необходимости непрерывного производства эти объемы должны быть удвоены для проведения регенерации без остановки основного цикла. Таким образом, на текущий момент метод ионного обмена имеет достаточно серьезные эксплуатационные и капитальные затраты при промышленной реализации, а также по-прежнему не решенную проблему утилизации отходов.

Химическое осаждение

Химический метод опреснения воды основан на введение в морскую воду химических реагентов, которые при взаимодействии с содержащимися в морской воде солями дают нерастворимые соединения, выпадающие в осадок. Поскольку состав морской воды известен и химические реакции достаточно просты, метод на первый взгляд кажется очень простым. Однако, расход реагентов, необходимых для введения в морскую воду весьма существенный (около 5% от объема опресненной воды) а стоимость их высока. Сами реакции и выпадение осадка проходят достаточно медленно, что требует огромного резерва емкостей для реакции и осаждения осадка. Так же часть образуемых соединений могут быть токсичны (например, сульфат бария), что требует дополнительного контроля и очистки. Реакции можно ускорить и можно прибегнуть к дополнительной фильтрации, но это потребует еще больших затрат, что сделает стоимость получаемой пресной воды чрезмерно высокой.

Указанные выше факторы, а также наличие большого объёма нерастворимого осадка, требующего утилизации, обусловили крайне редкую применимость такого метода, за исключением узкоспециальных случаев, где имеющиеся условия не позволяют найти альтернативу и объемы переработки пренебрежимо малы.

Утилизация концентрата после опреснения

Zero /Minimum Liquid Discharge (ZLD/MLD) — это процесс переработки, очистки, утилизации рассола, целью которого является максимальное удаление жидкой фазы из отходов системы опреснения, дополнительное производство чистой воды, пригодной для питья, и извлечение сухих солей.

Технологии ZLD/MLD традиционно состоят из концентраторов рассола и кристаллизаторов, которые используют термическое испарение для превращения рассола в высокоочищенную воду и твердый сухой продукт. Задача утилизации концентрата опреснительных установок всех типов состоит в максимальном извлечении всех растворенных в нем солей с выработкой товарной продукции.

Однако достичь высоких концентраций солей часто оказывается недостаточно, так появляется смешанный раствор, который трудно разделить. Поэтому в настоящее время исследуются возможности разделения концентратов на различные «фракции» для облегчения их дальнейшего концентрирования, извлечения товарной продукции и утилизации.

Высокие затраты на процесс кристаллизации вызваны прежде всего большими объемами рассола, высоким энергопотреблением вакуумно-выпарных установок, многоступенчатостью процесса извлечения и необходимостью предварительного полного удаления из концентрата солей жесткости - ионов кальция и магния, а также органических веществ, препятствующих кристаллизации.

Поэтому, первая и главная задача на этом пути - существенное сокращение объемов перерабатываемого рассола и связанных с этим капитальных затрат на оборудование, энергопотребления и эксплуатационных расходов. Большая глубина опреснения (со степенью извлечения пресной воды из морской более 80%) приведет, с одной стороны, к уменьшению объема переработки, и с другой стороны, позволит получать высококонцентрированные рассолы (с содержанием солей 200-240 г/л), пригодные для рентабельной переработки в химическую и товарную продукцию: каустическую соду/щелочь/гидроокись натрия (NaOH), гипохлорит натрия (NaOCl), сульфат натрия (Na2SO4), сульфат кальция - гипс (CaSO4.2H2O), сульфата калия (K2SO4) серную кислоту (H2SO4), бишофит (MgCl2·6H2O), гидроксид магния (Mg(OH)2), хлорида калия (KCl) и другие.

Для концентрирования стоков опреснительных установок и доведения их концентраций до значений 200 – 240 граммов на литр используются низкоселективные мембраны обратного осмоса и нанофильтрации. При этом процесс ведется при низких давлениях, что делает его энергетически более выгодным, чем процесс выпаривания. Высокие значения содержания солей и органических веществ в концентрате достигаются при низких значениях величин рабочих давлений. Это связано с тем, что движущей силой процесса концентрирования является разница между величинами осмотических давлений концентрата и пермеата. При использовании низкоселективных нанофильтрационных мембран, несмотря на высокую концентрацию солей в концентрате, процесс идет при небольшом значении разницы в осмотических давлениях между концентратом и пермеатом.

Будущее развитие технологий опреснения морской воды

Развитие технологий опреснения воды, вероятно пойдет по пути:

Таким образом, основная технологическая задача от решения которой зависит эффективность и целесообразность опреснения морской воды различными методами — это достижение трех взаимосвязанных целей: глубины опреснения, эффективного извлечения солепродукции и обеспечения экологической чистоты процесса с минимальными энергозатратами.

Если у вас остались вопросы, сообщите нам, и мы свяжемся с вами в ближайшее время