Проектирование литейных цехов: реализация проекта ROSSKO компанией Severin Development

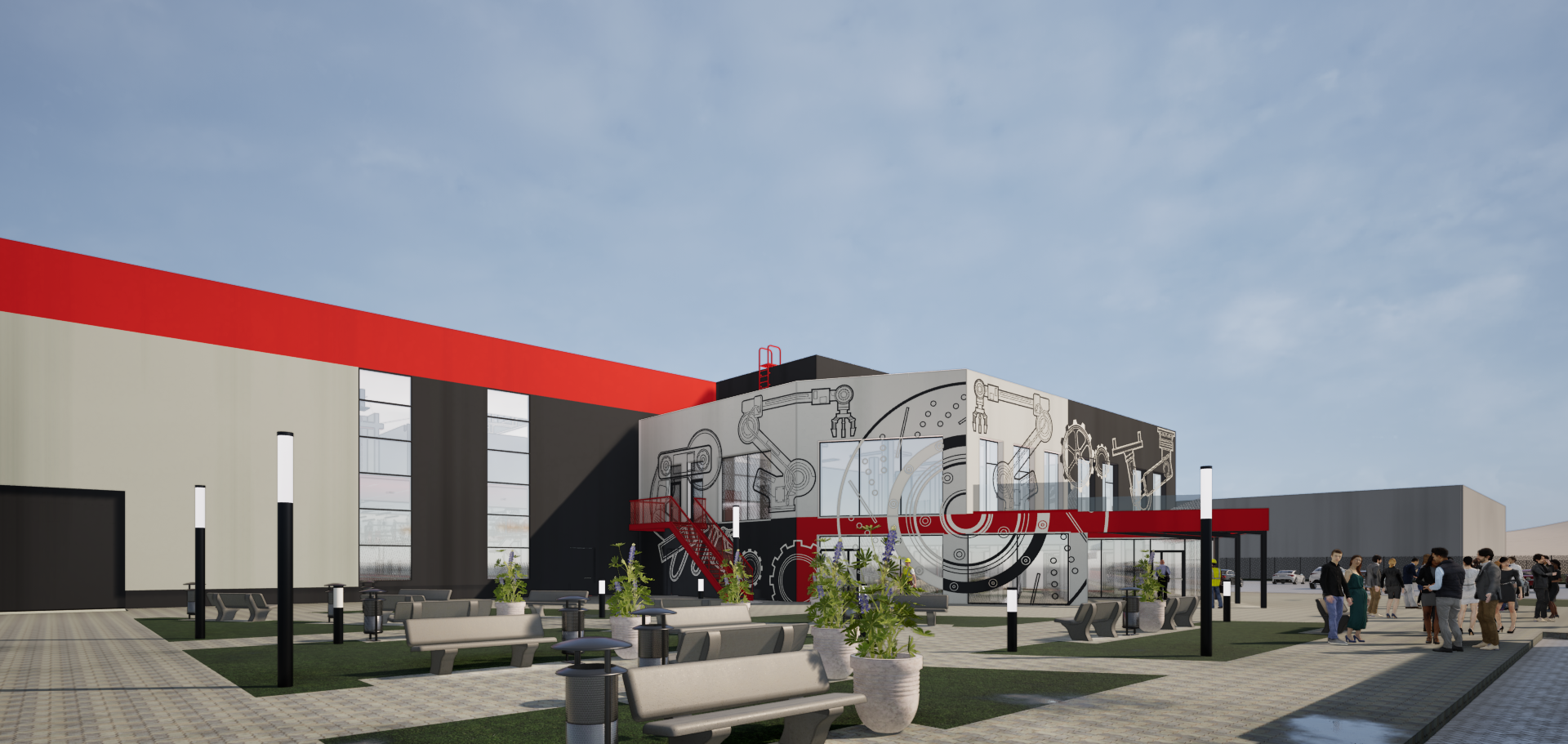

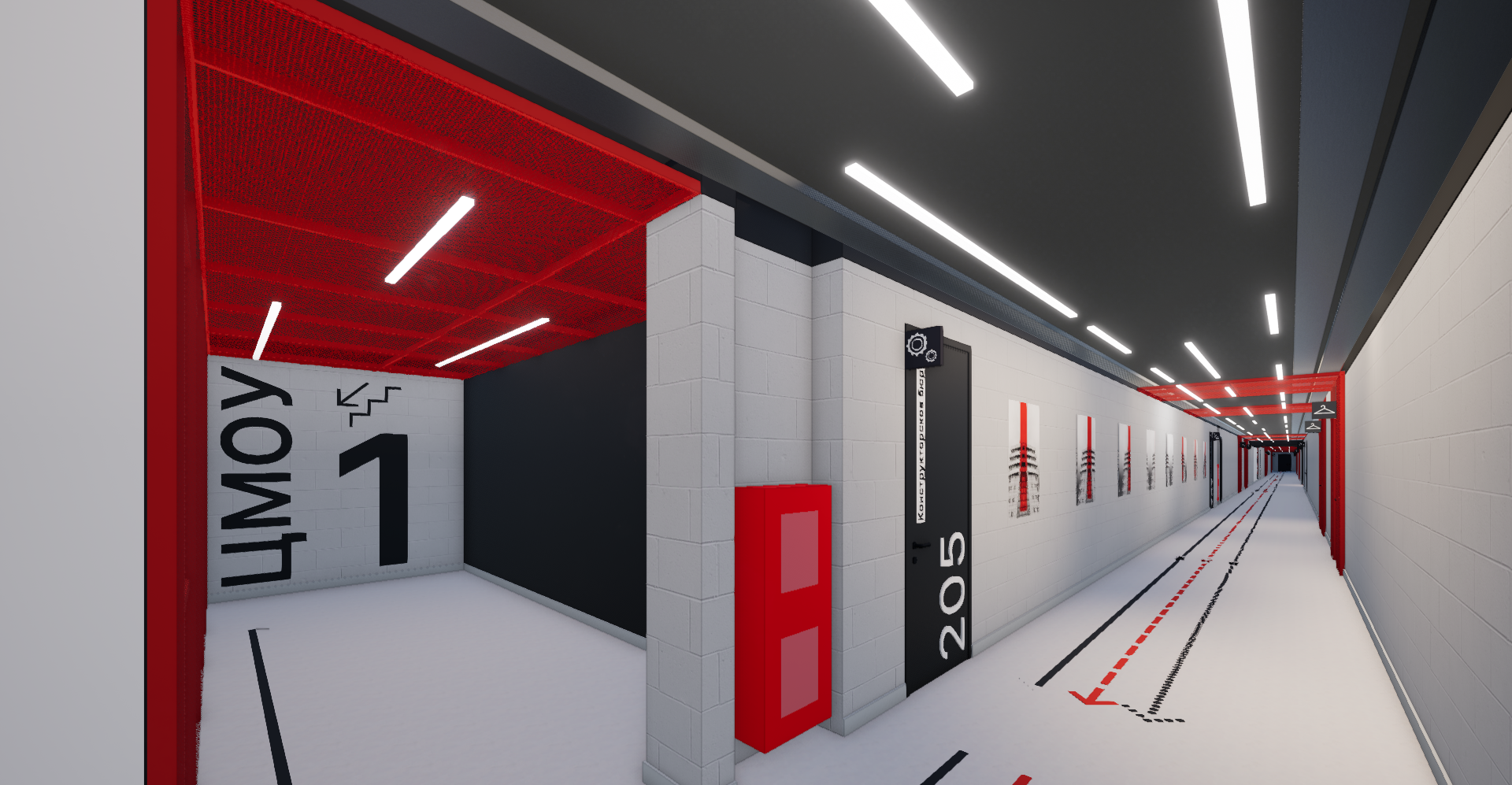

Команда Severin Development успешно защитила технические решения в Главной государственной экспертизе России и получила положительное заключение на проектную документацию и инженерные изыскания для нового завода автозапчастей ROSSKO — лидера российского рынка запчастей и одного из крупнейших дистрибьюторов автокомпонентов. В настоящее время команда проекта ведёт разработку рабочей документации и осуществляет авторский надзор.

Проект включает полный цикл строительства современного литейного цеха в Особой экономической зоне "Титановая долина". Завод будет производить тормозные диски и суппорты для легковых и грузовых автомобилей. В состав комплекса войдут административно-бытовой корпус, литейный цех, склады, цех механической обработки и упаковки.

Масштаб проекта в цифрах

О технологии

Литейный цех предназначен для производства отливок тормозных дисков из серого чугуна СЧ 25 ГОСТ 1412-85 и деталей суппортов из высокопрочного чугуна ВЧ 50 ГОСТ 7293-85.

В проекте завода заложено автоматизированное оборудование мировых лидеров станкостроения, что позволит снизить долю ручного труда, сократить расходы, повысить качество продукции и увеличить производительность.

Основные процессы

01. Плавка металлат

Плавка осуществляется в индукционных печах, обладающих высоким КПД благодаря эффекту внутреннего нагрева шихты вихревыми токами. Индукционный метод обеспечивает выделение теплоты непосредственно в металле без значительных потерь. Современная система управления непрерывно контролирует плавильную систему.

02. Заливка форм

Готовые формы тележечным конвейером перемещаются в зону заливки. Заливка осуществляется автоматическим разливочным устройством. После заливки формы проходят участок охлаждения, где расплав кристаллизуется, и поступают на участок выбивки.

03. Изготовление форм и стержней

Отливки изготавливаются в сырые песчано-глинистые формы в парных опоках на автоматической формовочной линии. Стержни производятся методом холодной оснастки (Cold-Box) с отверждением газообразным отвердителем. Комплекс стержневых машин оснащен смесителями и установкой улавливания вредных веществ.

04. Выбивка и обработка

Формовочная смесь и отливки выпадают на выбивную решетку для первичного отделения литья от смеси. Отливки доочищаются в выбивном барабане и поступают в дробемётную камеру для очистки до установленной степени. Готовые изделия сортируются и укладываются в корзины, а литниковые системы и брак направляются для повторного использования.

Участки литейного цеха

В литейном цехе выделяются следующие основные участки:

Производство формовочной смеси

Приготовление смеси производится в вихревом смесителе. Дозировка и загрузка компонентов (отработанная смесь, песок, крахмалит, бентокарб, пыль, вода) выполняется автоматически. Готовая смесь транспортируется в бункер, откуда подается дозировочными порциями в формовочный блок. Смеситель оборудован автоматическим контролем свойств смеси. Образцы для лаборатории берутся каждый второй замес с начала смены.

Ручная формовка

Участок оборудован шнековым смесителем холоднотвердеющей смеси (ХТС). Оснастка устанавливается на вибростол, заполняется, а после отвердения полуформа снимается, кантуется и вынимается. После извлечения моделей, полуформы собираются с установкой стержней и заливаются металлом.

Технологии литейного производства

01

Индукционная плавка обеспечивает высокий КПД и контроль плавильной системы.

02

Автоматизированное формообразование в песчано-глинистые формы с конвейерной транспортировкой на все участки снижает временные и производственные затраты процесса.

03

Cold-Box процесс для стержней повышает качество и выбиваемость при минимальных выбросах.

Контроль качества

Лаборатория осуществляет входной контроль материалов, анализ формовочных и стержневых смесей, механические испытания образцов и экспресс-анализ химического состава металлов. Требования предъявляются к основным и вспомогательным материалам, свойствам сплавов, формовочным смесям, стержням, формам и готовым отливкам. Контроль основан на соблюдении международных стандартов качества и охватывает все этапы производства.

Вызовы при проектировании литейных цехов и решения

Расчет литейного цеха для проекта такого масштаба потребовал преодоления ряда сложностей:

Как отметил Алексей Старцев, Директор Департамента проектирования SEVERIN DEVELOPMENT: «На моей практике это была одна из сложнейших экспертиз, но несмотря на все трудности, мы прошли этот путь вместе со специалистами Главгосэкспертизы России и получили ценнейший опыт. Слаженность работы команды на амбициозном и непростом объекте компании Rossko помогла выполнить свои обязательства перед Заказчиком в установленные сроки».

Тенденции рынка проектирования литейных производств

По данным 2024 года, в сфере проектирования литейных производств наблюдается смещение спроса с полноценного проектирования в пользу предпроектных изысканий. Около 11% участников литейного рынка проявляют интерес к услугам технологического аудита для поиска путей оптимизации существующих мощностей.

В структуре рынка инжиниринга литейных производств доля EPC-контрактов составляет около 25%. Наибольший рост наблюдается в сегменте реконструкции существующих производств (35%), в то время как строительство новых объектов занимает 20% рынка.

Severin Development является признанным лидером в России по реализации EPC-контрактов в сфере проектирования производственных процессов, обладая наивысшими компетенциями, обширной экспертизой и многолетним опытом в этой области. Компания предлагает полный спектр услуг, включая функции технического заказчика и генерального подрядчика. Подробнее с услугами компании можно ознакомиться на странице услуг Severin Development.

Основные сегменты инжиниринга литейного производства распределены следующим образом:

Данил Соловьев, руководитель проекта по созданию производственного направления в компании ROSSKO, в интервью "Автостат" отметил: «В России есть хорошие условия для собственного производства автозапчастей» и подчеркнул, что проект ROSSKO станет примером для других участников рынка.

Перспективы сотрудничества

спешная реализация проекта ROSSKO подтвердила компетенции Severin Development в сфере проектирования литейных производств. Накопленный опыт позволяет нам предлагать клиентам комплексные решения с учетом актуальных рыночных тенденций и технологических требований.

Сегодня мы продолжаем развивать это направление, применяя полученные знания в новых проектах по созданию комплексных промышленных производств и литейных цехов в частности. Растущий интерес к локализации производства не только автокомпонентов, но и практически всего спектра продукции машиностороения, открывает широкие перспективы для компаний, планирующих модернизацию существующих или строительство новых литейных мощностей.

Получите профессиональную консультацию от экспертов Severin Development. Свяжитесь с нами сегодня или скачайте памятку по проектированию литейных цехов, которая поможет на начальном этапе оценить масштаб и возможности будущего производства.

Если у вас остались вопросы, сообщите нам, и мы свяжемся с вами в ближайшее время